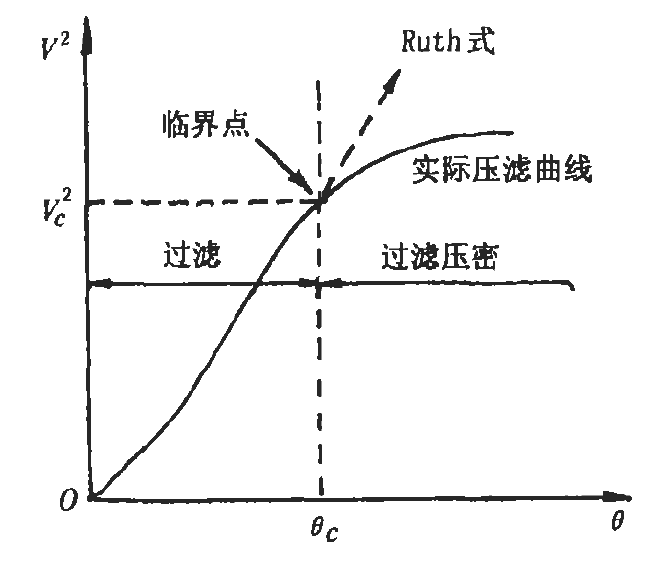

压滤机因其得到的滤饼含水率低,并能实现全自动间歇操作,故已在矿山,轻工,化工等行业得到广泛地应用。 通常压滤机的设计和操作都是以 Ruth 过滤公式为基础进行的。但是,固液混合物的脱水一般由过滤和过滤压密2个阶段组成( 见下图) ,过滤阶段服从 Ruth 过滤公式,而过滤压密阶段则与之不符,该阶段所占时间有时高达整个操作时间的70%。 因此,只按Ruth 过滤公式设计的压滤机,往往达不到生产要求( 滤液量减少或滤饼湿含量过高) 。

压滤曲线图

厢式压滤机的一个操作周期为总的脱水时间和滤机停机时间( 卸除滤布、清洗滤布和重装滤机所需的时间,称之为辅助时间) 的总和。一般来说,辅助时间与压滤机的结构、滤浆的性质、自动化机构的应用程度有关。如果上述条件已定,就可认为辅助时间是与压滤机的生产能力无关的一个常数。 对于某一个特定的辅助时间,分析与计算固液分离中2个阶段所需的时间,就可以得出最佳过滤时间的大小;相应地,压滤机达到最大生产能力时的操作条件也能快速而准确的得到。

厢式压滤机操作过程中相关参数的计算厢式压滤机的操作具有周期性,除了滤浆输入外,还包括过滤、液力压密、洗涤、滤饼卸除、滤布清洗和重装滤机等。因此,可对一个操作循环进行最佳操作条件的研究。其计算方法有2种,一种把过滤和滤饼压密阶段分开计算,过滤阶段用传统的Ruth 公式计算,过滤压密阶段用过滤压密公式计算,其临界点则用临界点公式计算;另一种是把过滤和过滤压密2个阶段合并在一起,用一个压滤方程计算。本文采用第二种计算方法。

压滤阶段

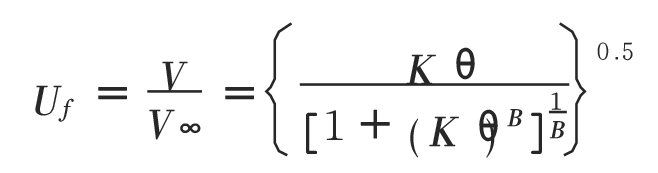

考虑过滤介质阻力,则 通过压缩渗透试验,求出过滤常数K ,B,以及最终滤液体积 V ∞ 后,即可得出 V 和 θ的关系曲线。

通过压缩渗透试验,求出过滤常数K ,B,以及最终滤液体积 V ∞ 后,即可得出 V 和 θ的关系曲线。

洗涤阶段

此阶段为恒压操作,假设洗水粘度与滤液粘度相等,且洗涤推动力与过滤终了时的压强差相等,洗水体积与滤液体积成正比,则洗涤时间为:

若洗涤压强与恒压过滤阶段压强不同,或洗水粘度与滤液粘度不同,则洗涤时间应校正为

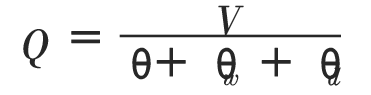

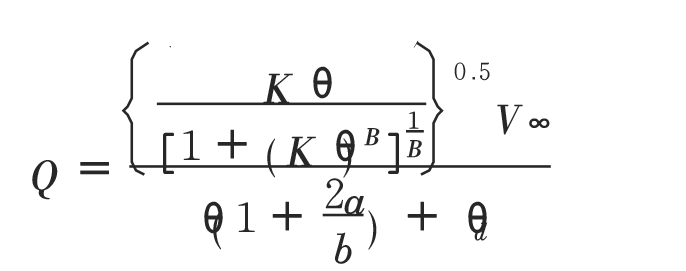

最大生产能力和最佳操作周期以生产能力最大的操作周期为最佳操作周期,生产能力以单位时间内得到的滤液体积表示。 得出

得出

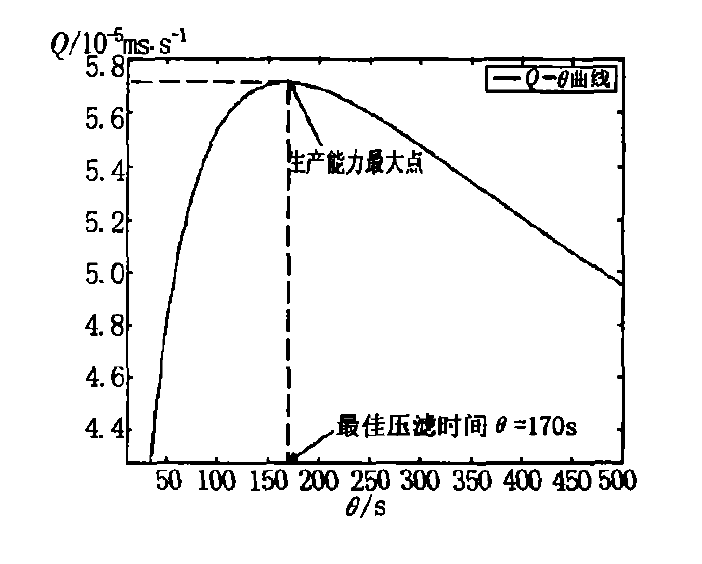

当压滤机和料浆一定时,上式右边除了 θ以外的其它参数均为常数( K ,B 的求法参见) ,因此,通过 matlab 或其它数值计算软件,就可求出压滤机的最佳过滤时间和相对应的最大生产能力。

计算举例

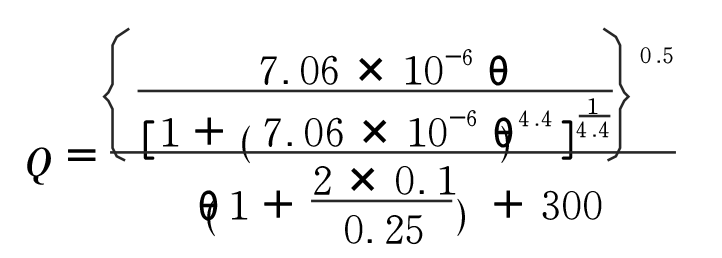

用厢式压滤机过滤某种悬浮液,压滤压力P=9.81×105Pa,洗水体积为滤液体积的0.1倍,洗涤压力与恒压过滤阶段的压力相等,洗水粘度和滤液粘度近似相等,最终流出滤液体积为1m³,压滤系数K =7.06×10-6m2/s,过滤介质阻力可以忽略,滤饼压缩特性数 B =4.4,辅助时间θd =300s,试确定其最佳过滤时间。已知 K =7.06×10-6m2/s,B=4.4,a =0.1,b =0.25,θd =300s,V ∞ =1m3 代入 可得

在matlab 中,构造其函数图像如图

小 结

目前,厢式压滤机已经得到了广泛的应用,但对其操作工艺过程的研究大都仅限于按传统的 Ruth过滤公式进行。事实上,厢式压滤机的 压 滤 过 程 中 还 存 在 一 个 偏 离Ruth 过滤公式的过滤压密阶段,其θ与V 的关系曲线明显与过滤阶段不同,因此,必须将它们综合考虑,才能得到与实际相符的计算结果。

本文在前人研究的基础上,将2个阶段的工艺参数统一在整体函数计算式中,准确而方便的计算出最佳操作周期和与之相对应的最大生产能力;而且,当过滤面积一定时,人们总是希望在较低压力下操作,减少能量损耗,降低操作费用和设备费用。因此,本文的研究对于提高压滤机的生产能力,降低能耗具有一定的实用价值,还为这类过滤设备的设计提供了理论依据和指导。但是在上面公式的应用过程中,有2个问题仍需注意:

(1) 在恒压过滤中过滤阶段的变化过程与设备和操作条件有关,难以找到一个普遍的定量关系式表示,因此,在计算中,近似地将整个过滤阶段视为恒压操作。

(2) 对于压滤过程的计算是参照中等可压缩物料的实验数据进行的,采用的是T erzaghi 模型,忽略了因滤饼压缩而引起的脱水和滤饼的蠕变因素。 该因素尤其在高操作压力下影响较大。 因此对于高操作压力下,高压缩性滤饼的过滤压缩特性,仍有待今后作进一步的深入研究。